El contenido del artículo

- Trabajo de preparatoria

- Elegir bloques de cimentación

- Cómo organizar correctamente el trabajo de instalación.

- Instalación de cimientos de tiras a partir de bloques.

- Fortalecimiento de la base del bloque

Este artículo está completamente dedicado a la instalación de cimientos de tiras prefabricadas a partir de bloques FBS. Intentamos revelar todos los matices que tienen lugar en la construcción de tales estructuras. Por separado, proponemos considerar la clasificación de bloques y comprender los criterios para elegir uno u otro de sus tipos..

Puede obtener mucha información útil sobre las fundaciones leyendo nuestras publicaciones anteriores:

- Cómo drenar el sitio

- Que tipo de base elegir

- Base de tira. Parte 1: tipos, suelos, diseño, costo

- Base de tira. Parte 2: preparación, señalización, movimiento de tierras, encofrado, refuerzo

- Base de tira. Parte 3: hormigonado, operaciones finales

- Fundación de columna

- Fundación de pila

- Fundación de losa

Trabajo de preparatoria

Al igual que cualquier otra cimentación, una cimentación prefabricada de bloques de hormigón necesita un diseño competente, un estudio de las propiedades del suelo y el cálculo de las cargas del edificio. Antes de comenzar a trabajar en su construcción, debe planificar adecuadamente las acciones, preparar el sitio, marcar los ejes del edificio. Las operaciones preparatorias no tienen grandes diferencias con la construcción de cinturones monolíticos, bueno, excepto que definitivamente debe preparar un lugar para almacenar materiales voluminosos y el paso de equipos pesados..

Hay una peculiaridad en los movimientos de tierra: aquí no funcionará usar una zanja estrecha, como es el caso de algunos tipos de cinturones monolíticos. El hecho es que la base del bloque tiene costuras horizontales y verticales, y deben sellarse adecuadamente en ambos lados. Además, a menudo es necesario organizar la impermeabilización, el aislamiento, el drenaje y el reemplazo del suelo agitado. Por lo tanto, ya a la altura de la primera fila de bloques, es necesario tener un ancho de seno suficiente para que una persona se mueva y realice ciertas manipulaciones. Por lo general, las paredes de la zanja se hacen con una pendiente, expandiéndose hacia arriba. Un ligero espacio de 40-60 cm en la suela se considera normal..

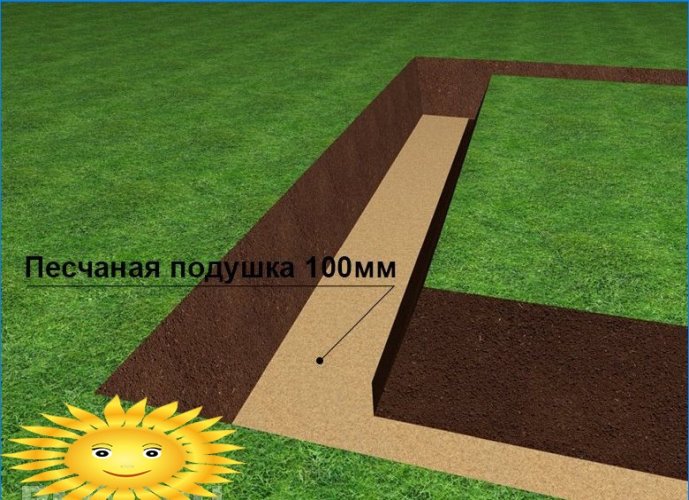

Otro punto es que hay muchos más requisitos para la calidad de la almohada. Teóricamente, en suelos arenosos, no tiene que arreglarlo, solo tiene que nivelar claramente el fondo de la zanja y eliminar todas las inclusiones sueltas y los desechos de ella. Pero, dado que prácticamente no existen bases naturales ideales en la vida, hay que hacer una almohada artificial..

Tenga en cuenta que la base de tira prefabricada se usa solo en suelos que no se agitan o que se agitan ligeramente y que se coloca por debajo de la profundidad de congelación, no hay fuerzas de levantamiento de la escarcha que actúen sobre la suela desde abajo, y no puede ser. Esto significa que no tiene sentido hacer un cojín alto debajo de la suela de esta base, que podría servir como reemplazo del suelo natural problemático con suelo no poroso (arena, grava …).

En nuestro caso, nivelamos el fondo de la zanja con arena, y listo. Se debe colocar una capa de 5 a 10 cm en una ranura de pared a pared. En el hoyo, la almohada debe ser 30 cm más ancha que la suela en ambos lados. Es muy importante mantener la horizontalidad del borde superior de la preparación de arena niveladora, esto no es un monolito – las tolerancias tienden a acumularse en estructuras prefabricadas. Es más conveniente nivelar la almohada con una regla larga de acuerdo con los «sombreros» de las balizas. Como tal, puede usar barras de cuña de madera, que se clavan en el suelo hasta la altura de diseño (usamos un nivel o nivel de agua).

La almohada, la ropa de cama, la preparación de arena (llámelo como quiera) deben humedecerse y compactarse apisonando.

Elegir bloques de cimentación

Una base prefabricada hecha de elementos de hormigón está hecha de dos tipos principales de productos: bloques de pared y losas FL para el único dispositivo. Los elementos de hormigón prefabricados se pueden utilizar en cualquier condición geológica e hidrológica, bajo un edificio de casi cualquier masa y configuración. En el diseño de fábrica, los bloques y placas se distinguen por una alta resistencia garantizada y resistencia a entornos agresivos, dimensiones geométricas precisas y un diseño bien pensado. Todo ello permite reducir los riesgos tecnológicos y el calendario de construcción del ciclo cero. Y esta, de hecho, es la ventaja de los cimientos de tiras prefabricadas. Hay artesanos que intentan hacer bloques de cimentación por su cuenta. Por supuesto, el producto sale más barato, pero su marca será, por decirlo suavemente, cuestionable, sobre todo porque algunas operaciones en condiciones artesanales son casi imposibles de reproducir, por ejemplo, el prensado vibratorio de alta calidad o el legendario «vaporizador»..

Los bloques de cimentación están hechos de hormigón pesado (2200-2500 kg / m3), hormigón de silicato de densidad media (hasta 2000 kg / m3) o hormigón de arcilla expandida (1800 kg / m3), de acuerdo con GOST 13579–78. Los productos no están reforzados, se utiliza hormigón con clase de resistencia de B7.5 a B15. La elección de FB en términos de densidad depende de las cargas experimentadas por la cimentación y la resistencia requerida a factores externos. Describimos en detalle sobre los cálculos de carga en el artículo “Cimentación en franjas. Parte 1: tipos, suelos, diseño, costo ”. En la práctica, los más extendidos son los bloques de hormigón pesado, ya que los más duraderos.

Por diseño, hay tres tipos principales de bloques:

- FBS – bloques de cimientos sólidos – los más versátiles;

- FBP – huecos, en forma de U, que se utilizan para construir paredes de sótanos sin carga;

- FBV son bloques sólidos con recortes para colocar comunicaciones y colocar dinteles debajo del techo de los sótanos..

Las dimensiones de los bloques de cimentación están estandarizadas. Su altura suele ser de 580 mm. Las longitudes de los bloques FBS son 880, 1180, 2380 mm, FBP – 2300 mm, FBV – 880 mm. El ancho de los bloques de cimentación se puede seleccionar según las cargas en la base y el grosor de las paredes: es de 400/500/600 mm, los productos FBS sólidos pueden tener un ancho de 300 mm. Muchos fabricantes tienen a su disposición moldes con ancho y largo ajustables, por lo que el desarrollador puede ordenar la fabricación de elementos no estándar de la base prefabricada (por regla general, estos son pequeños bloques adicionales), lo que permite obtener una configuración precisa sin «incrustar» grandes espacios. La geometría del bloque se marca en decímetros con redondeo (largo / ancho / alto). Por ejemplo, «FBS12.4.6-T» significa que ante nosotros hay un bloque sólido de hormigón pesado (el silicato se indicaría con el índice «C», hormigón de arcilla expandida con la letra «P» – poroso) 1180 mm de largo, 400 mm de ancho, 580 mm de alto.

A veces, el ancho del bloque, incluso 600 mm, resulta pequeño para transferir correctamente la carga a la base natural. Entonces tiene sentido usar una placa de la marca FL como almohada, lo que le permite reducir la presión en cada centímetro cuadrado de suelo y aplicar un FB de menor ancho (lo principal es que la capacidad de carga de la cinta es suficiente). Estos son productos de hormigón armado trapezoidal hechos de hormigón pesado con una densidad de 2200-2500 kg / m3. El ancho del elemento FL puede ser de 600 a 3200 mm y la longitud es de 780/1180/2380/2980 mm.

Por separado, las suelas se distinguen por su resistencia a medios agresivos (clase de permeabilidad):

- «P» – permeabilidad reducida

- «H» – permeabilidad normal

- «O» – especialmente baja permeabilidad

Dependiendo de las cargas últimas sobre la base (se tiene en cuenta la presión a un determinado espesor de pared), las losas FL se clasifican en 4 grupos. La división en grupos y las características básicas de las losas de cimentación están estandarizadas por GOST 13580-85 «Losas de hormigón armado para cimentaciones de tiras». Por ejemplo, el producto «FL6.24-4-N» es una losa de cimentación de 600 mm de ancho, 2380 mm de largo, permeabilidad normal, el cuarto grupo en términos de capacidad portante (como opción, 4.5 kgf / cm2 con un espesor de pared de 300 mm).

Es mejor comprar bloques de cimentación de fabricantes con una buena reputación que hayan estado produciendo productos de hormigón armado durante más de un año y estén listos para confirmar su competencia con certificados para cada lote de productos. Dar preferencia a una empresa que tenga su propio laboratorio que controle la calidad del producto. Tenga en cuenta que el hormigón de los bloques puede madurar de forma natural, en condiciones favorables, esto sucede en 28 días. La cocción al vapor acelera el proceso de endurecimiento, pero no es un requisito previo para un producto de calidad..

En cualquier caso, se deben inspeccionar todos los elementos de la cimentación prefabricada. Comprobado:

- desviaciones del tamaño lineal (10–15 mm según GOST ya se consideran críticas);

- rectitud del plano horizontal superior;

- rectangularidad de productos;

- la integridad de los elementos integrados – bucles de montaje;

- la presencia y naturaleza de grietas, conchas, flacidez;

- almacenamiento correcto (se deben utilizar sustratos de madera);

- marcas correctas.

Cómo organizar correctamente el trabajo de instalación.

Antes de comenzar la instalación, es necesario elaborar un plan para la instalación de todos los productos de hormigón. Entonces no tendrá que pensar durante el trabajo qué bloque poner dónde, y podrá calcular el número exacto y la especificación de elementos. El plan se crea para cada fila por separado, por cierto, la base del bloque generalmente está hecha de tres filas o más. Hay que tener en cuenta que cierta distancia puede «comerse» las juntas de los bloques, también pueden acelerar el espacio libre, si es pequeño. Debido a las juntas horizontales, la base será aproximadamente 100 mm más alta que si simplemente suma las alturas de los bloques. Todos los elementos deben montarse con vendaje de costuras verticales..

La instalación de los cimientos de una casa grande debe planificarse durante varios días: una fila por turno.

Los bloques deben almacenarse en varios lugares, a no menos de 2 metros de las paredes de la zanja / cimiento. Es imperativo utilizar revestimientos de madera. La disposición de los puntos de almacenamiento depende del esquema de pedido de apilamiento y de las características de la grúa que operará en el sitio (alcance de la pluma, capacidad de elevación, etc.). Tenga en cuenta que está prohibido tirar de los bloques sin levantarlos por completo (tensión oblicua de las líneas), arrastrando.

Durante el proceso de instalación, necesitará un mortero de cemento para el «lecho» y hormigón para sellar las juntas verticales. Se debe preparar una unidad de mortero: necesitará una hormigonera, un recipiente, materiales a granel, agua.

La composición óptima de la brigada es de al menos 5 personas, excluyendo al operador de la grúa. Dos montadores trabajan en una zanja, colocan y nivelan el lecho de mortero, reciben y colocan bloques. Las otras dos personas preparan la solución y la introducen en el área de trabajo. Un trabajador actúa como aparejador: participa en la selección de bloques y su colocación.

Solo se debe seleccionar un instalador para dirigir al operador de la grúa. Se determina de antemano un conjunto de gestos condicionales o, si la visibilidad es limitada por alguna razón, se proporciona comunicación ininterrumpida (por ejemplo, por radios).

Si se está construyendo una casa con un sótano, primero se monta la cinta de cimentación y luego las paredes del sótano. La construcción de la base en secciones, varias filas a la vez, se puede realizar solo si la grúa está dentro del pozo y necesitará una salida..

Las dos primeras filas se montan en una zanja o en bloques, se recomienda que la tercera fila y las superiores se recojan del andamio y plataformas adicionales..

El área de trabajo está planificada, limpia de objetos extraños, si es necesario, vallada.

Todos los trabajadores deben recibir instrucciones sobre la seguridad al trabajar con equipos de elevación..

Instalación de cimientos de tiras a partir de bloques.

La primera fila de bloques, incluidas las losas FL, se instalan directamente sobre la plataforma de arena. Están orientados según la altura individual y las marcas espaciales ubicadas en la parte inferior de la excavación. Anteriormente, en la almohada, puede dibujar la ubicación de las costuras verticales para cada elemento. Muchos artesanos en las esquinas de la base colocan un tablero delimitador de un tablero, al que se unen los bloques de esquina..

Los bloques en las esquinas y ubicados en el estribo de los muros de carga son faros, se instalan primero. La corrección de la instalación de los primeros bloques se verifica utilizando una plomada estirada desde el cordón de remate. Entre los bloques de las esquinas, a lo largo del borde exterior superior, tire del cable de control – «amarre». Sobre él se colocan elementos intermedios de hormigón de la fila. Este orden de instalación se aplica a cada fila..

A continuación, las uniones verticales entre los bloques se sellan con hormigón. Para colocar un bloque FBS estándar, necesitará entre 10 y 12 litros de hormigón. Es imperativo que el hormigón en la costura esté cosido – compacto con una pieza de refuerzo.

Bucles de montaje ubicados en la superficie (también hay empotrados en nichos), doblar con un mazo o cortar con una amoladora.

La segunda fila y las siguientes se instalan sobre un lecho de mortero. Los instaladores, que se encuentran en el foso, toman el mortero y usan palas para nivelarlo sobre los bloques ya colocados, con una capa de 20-30 mm (unos 50 litros de la mezcla van a un elemento con una longitud de 2380 mm). La movilidad del mortero no debe exceder los 5-7 cm El lecho se coloca debajo de cada elemento de cimentación por separado, con un pequeño margen – la tira de solución se hace retrocediendo 40-50 mm desde el final del bloque. La solución se necesita constantemente fresca, está prohibido «refrescar» con agua o usar una que haya comenzado a fraguar..

El aparejador selecciona el bloque de acuerdo con el esquema de pedido y verifica sus dimensiones geométricas, examina los bucles de montaje. A continuación, le da una señal al operador de la grúa para que alimente las eslingas. Después de fijar los ganchos en los bucles, se tiran de los cables, se lleva a cabo el control de calidad del cabestrillo. Luego, el bloque se eleva a una altura de 50-70 cm desde el suelo, un trabajador con un raspador largo limpia el plano inferior del elemento de cimentación de suciedad, hielo, flujos de concreto, se aleja de 4 a 5 metros y permite que el producto se mueva al área de trabajo.

Los instaladores reciben el bloque de cimentación a una altura de aproximadamente 30 cm desde el punto de instalación. Ellos, si es necesario, lo giran y dan la orden de bajar el producto. A una altura de 10 cm desde el plano de referencia, el bloque se nivela con palancas, la parte inferior del producto se orienta a lo largo del borde de la fila inferior y el borde superior se coloca a lo largo del cordón de amarre..

Además, el operador de la grúa baja completamente el bloque (las eslingas se aflojan), la corrección de su instalación se verifica mediante una plomada, un nivel de estante largo y un cable. Si todo es normal, se retiran los ganchos de las líneas de las bisagras, se retira la pluma. Las desviaciones de los límites a lo largo de la línea central (amarre) se consideran de 10 mm, la diferencia de altura del plano superior del bloque tendido no debe exceder los 5 mm. Si se encuentran problemas con los niveles, se desmonta el elemento de cimentación, se cambia el lecho de mortero.

Está estrictamente prohibido colocar piedra triturada, piezas de ladrillo, piezas de refuerzo y otros objetos entre los bloques con el fin de nivelar. Para una ligera alineación en la posición de diseño, se permite, con eslingas tensadas, el uso de cuñas de madera, que deben retirarse..

Se cree que los bloques de todas las paredes externas ubicadas en el suelo deben ser iguales a la pared interna, y los ubicados arriba deben ser iguales al lado externo. Sin embargo, lo más lógico sería realizar todos los trabajos de instalación en los bordes exteriores, lo que te permitirá conseguir un buen plano para la impermeabilización..

La mezcla que sobresale de las costuras se corta con paletas, todas las juntas después de la instalación de los bloques se sellan cuidadosamente con mortero al ras, se bordan. Si es necesario llenar el espacio entre los bloques o, por ejemplo, cerrar una abertura artificial para el paso de las comunicaciones, debe instalar el encofrado y llenar el área con concreto..

Fortalecimiento de la base del bloque

En áreas con mayor riesgo sísmico y en áreas con suelos inestables, las costuras horizontales de la base prefabricada hecha de bloques se refuerzan con una malla soldada hecha de refuerzo liso con un diámetro de 5-6 mm; se empotra ya que se instala en el lecho de la solución. Por separado, con varillas de pieza, solo se puede reforzar la costura entre el bloque FBS y la placa FL.

Otro método eficaz para aumentar la resistencia de una estructura de bloques es instalar un cinturón monolítico sobre la almohada o sobre la última fila de bloques. Este elemento no solo conecta todas las partes de la cimentación en una sola estructura y redistribuye efectivamente las cargas, sino que también ayuda a corregir algunos errores en la horizontalidad del plano superior. La altura de un cinturón monolítico no es inferior a 200 mm, es idéntica en ancho a los bloques. La tecnología de instalación de la correa es similar a la construcción de una base de tira monolítica, aquí también necesitará encofrado, hormigón (grado 250 y superior), refuerzo (4 cuerdas de clase A3 con una sección de 10-14 mm), se utilizan las mismas técnicas de hormigonado. Lea “Base de tira. Parte 3: hormigonado, operaciones finales ”. Algunas dificultades se deben a la instalación de paneles de encofrado, ya que no se pueden despegar del suelo. Se trata del denominado encofrado deslizante, que encierra los bloques con escudos, y el principal papel de fijación en su estructura lo juegan dos niveles de tirantes..

Después de la instalación de los bloques de cimentación, si el proyecto no proporciona el cinturón monolítico, puede proceder casi de inmediato con el dispositivo de impermeabilización y rellenar los senos nasales. La base del bloque no necesita madurar, ya está lista para la construcción de muros..

¿Cuál es la mejor manera de montar y asegurar las estructuras de bloques de hormigón en una base de tira? ¿Hay algún método recomendado o algún consejo para garantizar la estabilidad y durabilidad de la estructura? Agradecería cualquier información adicional sobre este tema. ¡Gracias!

¿Cuáles son los pasos principales para el montaje de estructuras de bloques de hormigón en una base de tira? ¿Es necesario contratar a un profesional para hacer este tipo de trabajo o se puede hacer por cuenta propia? Además, me gustaría saber si hay alguna consideración específica al elegir los bloques de hormigón y si hay algún consejo para asegurar la estabilidad y durabilidad de la estructura. Muchas gracias.